Курсовую Работу По Технологии Машиностроения

Posted : admin On 13.09.2019ГОУСПО Омский авиационный техникум им. Н.Е.Жуковского 151001 ВТ-051 индекс специальности, группа Разработать технологический процесс тема курсового проекта изготовления детали «фланец». Пояснительная записка Курсовая работа Технология машиностроения. Наименование дисциплины Выполнил студент Ерёмин В. Руководитель проекта Лоскутов Э. Министерство образования Российской Федерации Омский авиационный техникум им.

- Курсовая Работа По Технологии Машиностроения Стакан

- Курсовая Работа По Технологии Машиностроения Фланец

Жуковского ЗАДАНИЕ на курсовой проект по дисциплине Технология машиностроения студенту группы ВТ - 051, специальности 151001 Технология машиностроения Ерёмин Виталий Николаевич фамилия, имя, отчество Тема проекта: Разработать технологический процесс изготовления детали «фланец». Исходные данные: чертеж детали фланец материал детали 20Х 3МВФ-Ш прочие данные режим работы в 2 смены Дата выдачи курсового проекта Срок окончания Преподаватель-руководитель курсового проекта Тема проекта утверждена на заседании предметно-цикловой комиссии « » 200 г. Протокол № Председатель Предметно-цикловой комиссии СОДЕРЖАНИЕ ПРОЕКТА Графическая часть 1. Чертеж детали формата А 2 фланец 2. Чертеж заготовки формата А 2 горячая объемная штамповка повышенной точности 3.

Курсовой по технологии. Скачать курсовые работы. Машиностроения курсовые.

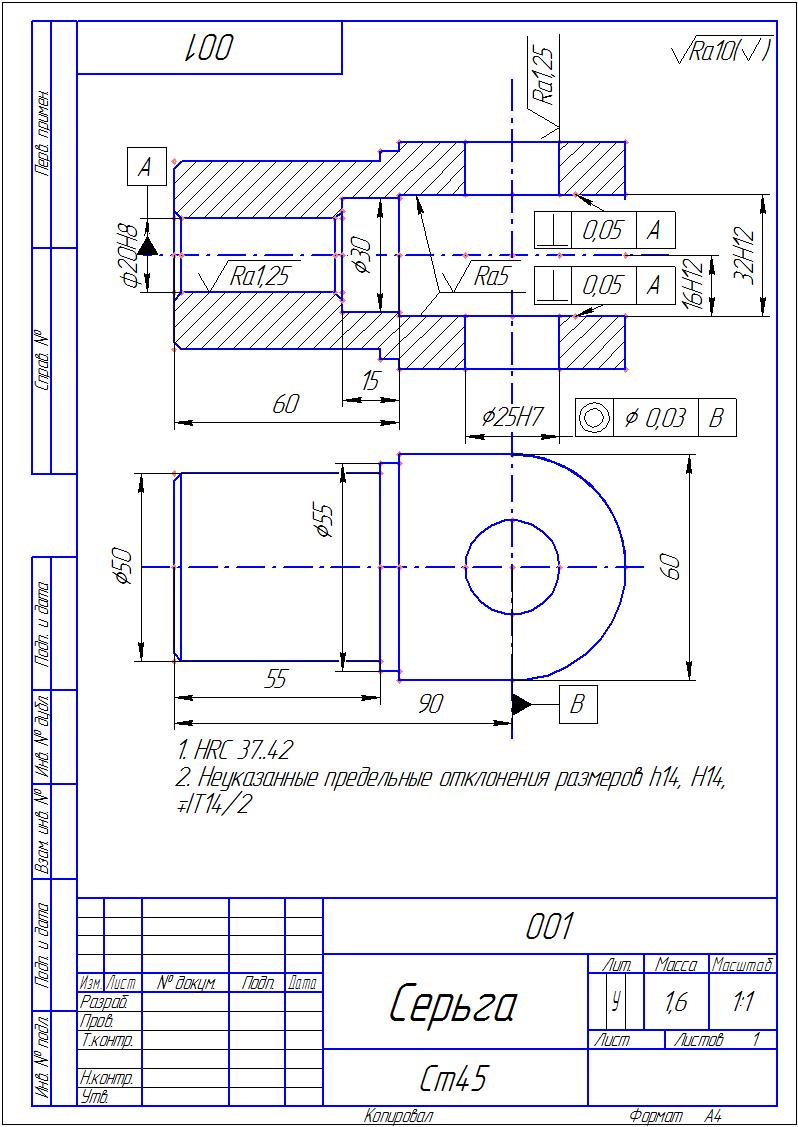

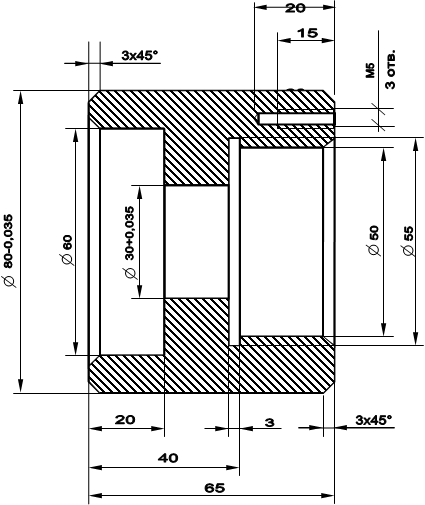

Чертеж Анализа технологических процессов формата А1 4. Чертеж РТК для станка с ЧПУ формата Α1 на операцию 1110 станок с ЧПУ модели 16К20Ф3 5. Чертеж станочного приспособления формата Α3 приспособление Деталь-фланец относится к классу фланцев. Основными поверхностями являются: наружная Ф90 -0,022 Ra 1,6, h 6 внутренняя Ф80 +0,019 Ra 0,63, Н6 Эти поверхности выполнены с более высокой точностью, чем другие и имеют меньшую шероховатость, чем остальные. Поверхности связаны между собой допуском на взаимное расположение (смотри чертёж фланецВ1КП151.001001.002). Остальные поверхности выполнены с меньшей точностью и большей шероховатостью наружная Ф84 -0,54 Ra 3,2; Ф96 -0,54 Ra 6,3, внутренняя Ф72 +0,46 Ra 6,3 Кроме того деталь имеет фигурный фланец на котором расположены 4 отв. Ф6,5 +0,22 Ra 6,3 для прохода крепежа Деталь изготовлена из материала 20Х3МВФ-Ш (хром вольфрамовая) конструкционная.

По технологическому процессу предусмотрена термообработка: -нормализация операция 1020 для повышения обрабатываемости заготовки на операциях механической обработки.цементация и закалка операция 1320 для поверхностной твёрдости HRC ≥59, сердцевина HRC 33. Вывод: таким образом конструкция детали точность её размеров и шероховатость её поверхности, материал детали и термообработка обеспечивают удовлетворительную обрабатываемость заготовки и надёжную работу детали в течении всего ресурса работы изделия. Сталь 20Х3МВФ-Ш. Назначение – крепёж и другие детали, работающие при температуре до 540 0-560 0 С.

Механические свойства прутков (ГОСТ 20072-74): закалка 1030 0-1060 0 С масло, отпуск 660 0-700 0 С воздух =880 МПа Химический состав% (ГОСТ2072-74). C Mn Si Cr W Mo V Ni S P Cu Не более 0,15-0,23 0,25-0,5 0,17-0,37 2,80-3,30 0,30-0,50 0,35-0,55 0,60-0,85 0,30 0,025 0,030 0,20 Технологические свойства: Температура ковки 0С начало 1240 конца 780 сечение 50 мм охлаждаются в ящиках 51-700мм подвергаются отжигу с одним переохлаждением. Свариваемость – ограниченно свариваемые способы сварки. Способы сварки: РДС- необходимы подогрев и последующая термообработка, КТС. Обрабатываемость резанием в отожженном состоянии при НВ157 и =530 МПа К v,б ст =1,1; К v,б спл =1,5 Анализ технологичности детали проводится 2 методами (количественным и качественным). А)Качественный метод: Шлифуемые поверхности: внутренняя Ф79,05 0,05 операция 1300, наружнии Ф90,5 -0,05 операция 1400, Ф84,5 -0,4 операция 1410 Вывод: деталь не доработана технологические поверхности: не шлифуются на проход и не имеют канавки для выхода шлифовального круга.

Наружные диаметры увеличиваются от торца к середине детали Ф84 -0,54 - Ф117 – Ф90 -0,022 внутренние диаметры уменьшаются Ф80 0,019 – Ф72 0,46 Вывод: деталь технологична Нет разнообразия под крепёж 4 отв. Тех маршрут поверхности детали Квалитет точности и шероховатость Расчётный припуск Расчётный размер Допуск Предельные размеры Предельные припуски dmax dmin 2Zmax 2Zmin Φ 90 - - - - - - - - Заготовка Кл. Точности 1 √ 0,8 -0,4 - 93,178 +0,8 -0,4 94,378 93,178 - - Точение черновое h 12 2 91,178 -0,350 90,528 91,178 2,85 2 Точение чистовое h 10 0,8 90,378 -0,140 90,518 90,378 1,01 0,8 шлифование h 6 0,4 89,978 -0,022 90 89,978 0,518 0,4 Определение параметров заготовки. ● Класс точности-1 для авиационного производства в условии серийного производства для трудно обрабатываемого дорогостоящего материала сталь 20Х3МВФ-Ш.

● Группа материала-М2, так как содержание легирующих элементов в стали 20Х3МВФ-Ш более 2%. ● Степень сложности заготовки-С2, так как 4 наружнии и 2 внутренние поверхности.

Предварительная масса заготовки М заг Где: М дет масса детали=0,15 К- коэффициент использования заготовки=0,5 Проверка: УТз – УТд = Σ Zmax – Σ zmin 93,178-90=(2+0,81+0,518)-(2+0,8+0,4) 0,178=0,178 Таб2 Расчёт припусков и операционных размеров на обработку табличным методом для отверстия Φ80 0,019. Размер детали Шероховатость Ra Припуск Основание Расчетный размер Принятый размер с допуском примечание Φ84 1,5 Курсовое проектирование по предмету «технология машиностроения» И. Добрыднев (стр. 1.2) Φ87 Φ87 Φ72 1,5 Φ69 Φ69 18 1,4 20 23 2,5 1,4 4 5,5 9,5 1,4 9,5 9,5 2,5 1,7 3,5 6 Φ96 - Φ96 Φ96 R 12 - R 12 R 12 R 7 - R 7 R 7 Размеры заготовки проставляем на чертёж заготовки (В1КП151001.001.001). Расчёт массы заготовки. Где: V =объём заготовки (мм 3) g =7,8 плотность материала заготовки сталь V = V 1 + V 2 + V 3 + V 4 где: Д- наружный диаметр элементарной фигуры d - внутренний диаметр элементарной фигуры Н-высота элементарной фигуры К- коэффициент отклонения наружного диаметра от правильной формы (К=0,5;К=1).

N Д d Н К V 1 87 76 6,5 1 V 2 96 76 4 0,5 V 3 93 76 6 1 V 4 93 69 3,5 1 Расчёт объёмов элементарных фигур Расчёт полной массы заготовки V =1407,505+7426,1+7393,5675+1839,653 Рассчитываем массу заготовки Коэффициент использования материала. Операция №1110 выполняется на станке с ЧПУ модели 16К20Ф3. Операция содержит 2 перехода: а) 1 переход: подрезание торца до размера 19 -0,2 протачивание диаметра до размера Ф84,5 -0,05 подрезание до размера 4 -0,3 (смотри чертёж РТК В1КП 150001.002.004) переход выполняется в 2 прохода черновой и чистовой. Б) 2 переход: проточить диаметр до размера Ф72 +0,3 проточить фаску до размера 1,1 +0,2 × 45 0, (смотри чертёж РТК В1КП 150001.002.004) переход выполняется в 2 прохода черновой и чистовой.

Инструменты для переходов: - для 1 перехода резец проходной упорный, - для 2 перехода резец расточной. Параметры резцов смотри пункт 2.6 Определяются точки обрабатываемого контура и указывается на эскизе точек обрабатываемого контура. Расчёт координат точек обрабатываемого контура: Точка Х Z A 36 -2.85 B 38.5 -2.85 C 38.5 14.25 D 39.6 15.35 E 42.25 15.35 F 42.25 4 G 58.3 4 Первый переход Расчёт координат точки Т ХТ где: Дз – максимальный диаметр заготовки=117 Зб - зона безопасности 50. 100 принимаем 50 Дрц – диаметр резцедержателя =295 lr – вылет резца lr = 1,5Н Н - высота державки резца =25 lr = 1,5.25=37,5 Z Т где: l з – длинна заготовки =20 Зб - зона безопасности 50.

100 принимаем 50 Zu – 5. 10 принимаем 10 1 точка Х 1=ХТ-Х u =293,5-185=108,5 Z 1 = Z Т- Zu =75-5=70 2 точка Х 2= 0,5Двз- Ru -у 1 где: Двз – внутренний диаметр заготовки=79 Ru – радиус инструмента =2,5 у 1, у 2 недобег и перебег резца 2,2. 5 принимаем 2,5 Х 2= 0,5.79-2,5-2,5=34,5 Z 2 = Z Т=70 3 точка Х 3= Х 2 =34,5 Z 3 = Z D + Ru =15.35+2.5=17.85 4 точка Х 4= Х Е + Ru =42,25+2,5=44,75 Z 4 = Z 3 = 17.85 5 точка Х 5= Х 4 =44,75 Z 4 = Z F + Ru = 4+2.5=6.5 6 точка Х 6= Х G + Ru +у 2=58,5+2,5+2,5=63,3 Z 6 = Z 5 =6.5 7 точка Х 7= Х 6 =63,3 Z 7 = Z 2 =75. Точка 1 2 3 4 5 6 7 Х 108,5 34,5 34,5 44,75 44,75 63,3 63,3 Z 70 70 17,85 17,85 6,3 6,3 70 Второй переход Расчёт координат точки Т Z Т где: l з – длинна заготовки =20 Зб - зона безопасности 50. 100 принимаем 50 lr - длина расточки lr =15+20=35 ХТ Д m а x – максимальный диаметр заготовки =117 Зб - зона безопасности 50.

100 принимаем 50 Дрц – диаметр резцедержателя =295 Принимаем ХТ как в первом переходе 295 Принимаем Z Т как во втором переходе 104 1 точка Х 1=ХТ-Х u =295-110=185 Z 1 = Z Т- lr =105-35=69 2 точка Х 2= Х А- Ru - у 1 где: Ru – радиус инструмента =0,6 у 1, у 2 недобег и перебег резца 2,2. 5 принимаем 2,5 Х 2= 36-0,6-2,5=32,9 Z 2 = Z 1 =69 3 точка Х 3= Х 2 =32,9 Z 3 = Z А + Ru =-2,85+2,5=0,35 4 точка Х 4= Х В - Ru =38,5-0,6=37,9 Z 4 = Z 3 = 0,35 5 точка Х 5= Х 4 =37,9 Z 5 = Z С - Ru = 14,25-0,6=13,65 6 точка Х 6= Х D + Ru +у 2=39,6+0,6+2,5=47,2 Z 6 = Z D + Ru +у 2=15.35+0.6+2.5=18.45 7 точка Х 7= Х 6 =47.2 Z 7 = Z 2 = 69. Точка 1 2 3 4 5 6 7 Х 185 32.9 32.9 37.9 37.9 47.2 47.2 Z 69 69 0.35 0.35 13.65 18.45 69 Вывод: результаты расчётов пункта 2.5 будут использованы для расчёта и записи программы для станка модели 16К20Ф3.

Расчёт режимов резания и норм времени на операцию №1110 для станка 16К20Ф3. Выбор режущего инструмента.

А) материал детали 20Х3МВФ-Ш. Материал резца ВК8, ВК6 (таблица 3, стр. 116 Косилова А. «Справочник технолога-машиностроителя»).

Передний угол γ = 8 0. 10 0, Задний угол α= 10 0. 12 0, Угол в плане φ 1 =100 0, Φ 2 =10 0. 12 0, Угол наклона режущей кромки λ =0 0. Б) Размер державки и форма головки резца. Высота Н=25мм, Ширина В25мм, Длина L =140мм, Радиус R =2.5мм, Р=25мм, а=20мм, m =11мм. Токарно-подрезной отогнутый резец (ГОСТ 18880-73, таблица8 стр.

121, Косилова А. «Справочник технолога-машиностроителя»). Выбор глубины резания, t мм. Где: Дз диаметр заготовки Ф87 Дд диаметр детали Ф84,5 t 1 =1,25мм. Выбор подачи S, мм/об.

При чистоте поверхности и радиусе при вершине резца 2,5мм. Выбираем подачу S =0,5 мм/об, но при обработке прерывистых поверхностей и при работе с ударами, табличные значения подачи уменьшаем на коэффициент 0,75, скорость резания принимаем S =0,37 мм/об, 4. Расчет скорости резанья υ, м/мин. Скорость резанья находится по формуле: υ где С υ х, у, т - определяются по таблице 17, стр.

269, Косилова А. «Справочник технолога-машиностроителя» С υ =350, m =0,20, х=0,15, у=0,35. Обработка конструкционной углеродистой стали σ Β=1080 МПа, Коэффициент Κ υ является произведением коэффициентов, учитывающих влияние:. материала заготовки, Κ Μυ Κ Μυ. состояния поверхности, (таблица 5, стр. 263, Косилова А. «Справочник технолога-машиностроителя» ); К П υ,=0,8;.

материала инструмента, (таблица 6, стр. 263, Косилова А. «Справочник технолога-машиностроителя» ); К и υ ) =1,0;. стойкости, (таблица 7, стр. 264, Косилова А.

«Справочник технолога-машиностроителя» ); К т υ =1,0;. изменения периода стойкости, (таблица 8, стр. 264, Косилова А. «Справочник технолога-машиностроителя» ); К тс=1,0;. коэффициента углов в плане, (таблица 18, стр.

271, Косилова А. «Справочник технолога-машиностроителя» ); Κ φυ=0,7;. коэффициента радиуса при вершине резца, (таблица 18, стр. 271, Косилова А. «Справочник технолога-машиностроителя» ); К r υ =1,0. Κ υ=0,690,81 11 0,7-1=0,38 υ 5. Расчетная частота вращения шпинделя.

Курсовая Работа По Технологии Машиностроения Стакан

Где Д - максимальный диаметр обработки, Д=117 мм. Принятая частота вращения шпинделя.

Расчетную частоту вращения шпинделя округляем по паспорту станка: n прин = 180мин -1. Расчет действительной скорости резанья. Расчет тангенциальной составляющей силы резанья Р z где С р, х, у, n - определяются по таблице 22, стр.272, Косилов. С р=204, х =1,0 y =0,75, n =0. К мр=1,3 (таблица 9,10, стр.265, Косилова А. «Справочник технолога-машиностроителя» ); Κ Μ р Κ φρ =0,89 (таблица 23, стр.275, Косилова А.

«Справочник технолога-машиностроителя» ); Кур=1,0 (таблица 23, стр.275, Косилова А. «Справочник технолога-машиностроителя» ); Κχ ρ=1,0 (таблица 23, стр.275, Косилова А. «Справочник технолога-машиностроителя» ); К ф=1,0 (таблица 23, стр.275, Косилова А.

«Справочник технолога-машиностроителя» ). К р=1,3.0,89.1.1.1=1,15. Расчет мощности резанья. Проверяем выбранные режимы по мощности станка. Где: η=0,75 - КПД станка, N эд =10 (таблица 7, стр.17, Косилова А. «Справочник технолога-машиностроителя» ). Точность кондуктора коэффициент F К m Ρ нормальная 0,8 0,5 0,4 0,35 повышенная 0,35 0,2 l =15 мм – расчётная длинна направления сверла, = 0,16 допустимое смещение оси отверстия.

При: нормальной точности у =± 0,05 мм, Вывод: заданная точность сверления в данном кондукторе обеспечивается. Где: К=1,5 - коэффициент запаса, f 1 =0,1 - коэффициент трения, n =1 - число одновременно работающих сверл, М кр=5920 Н/мм - крутящий момент от сверла.

D 1 – Ф96 – максимальный диаметр площади контакта заготовки с приспособлением. D зг – Ф84,5 минимальный диаметр площади контакта заготовки с приспособлением. Где: Q =50.60 Η - усилие на ключе резьбового зажима, (принимаем 60) =1 4 d - расстояние от оси шпильки до точки приложения силы Q ( d номинальный наружный диаметр резьбы 6), 14.6= 84мм, r ср - средний радиус резьбы, мм α2°30'.

3°30' - угол подъема резьбы, φ=6°40' - предельный угол трения в резьбовой паре, f 2 =0,1.0,15 - коэффициент трения на нижнем торце гайки, (принимаем 0,1) D 1 = 21 мм, D з= 18мм. Вывод: надежное закрепление заготовки в кондукторе обеспечивается, т.к. W W расч где: - допускаемое напряжение на растяжение, Т =640 Н/мм - предел текучести для шпильки из стали 38ХАn т =2 - допустимый коэффициент запаса прочности по пределу текучести W – d 1 - Вывод: т.к. Прочность деталей приспособления равна 102,2 Н/мм и меньше допускаемого значения напряжения на растяжение равного 320 Н/мм, то прочность деталей обеспечивается.

Баранчиков В. Прогрессивные режущие инструменты и режимы П78 резания металлов: Справочник/, А. Юдина и др.; Под общ.

—М.: Машиностроение, 19 2. Приспособления для металлорежущих станков: Справочник.— 7-е изд., перераб. — М.: Машиностроение, 1979. Данилевский В.В. «Технология машиностроения» М.: Высшая школа, 1977 - 479. Иконников А.Н. «Нормирование труда в машиностроении» М.: Машиностроение, 1983 - 160.

Косилова А.Г. «Справочник технолога-машиностроителя» М.: Машиностроение, 1985 - 496.

Курсовая Работа По Технологии Машиностроения Фланец

Дипломное проектирование в машиностроительных техникумах: Учеб. Пособие для техникумов. 2-е изд., перераб. ВНИМАНИЕ копирование информации с данного ресурса запрещено без указания ссылки на первоисточник (Пожалуйста, оставьте отзыв о курсовой в гостевой книге в гостевой книге.

/ / / курсовые проекты по технологии машиностроения курсовые проекты по технологии машиностроения В этом разделе предаставлены курсовые проекты, выполненые нашими авторами для студентов обучающихся по специальностям 15.10.01 'Технология машиностроения' и 15.10.02 'Металлообрабатывающие станки и комплексы' и другим. Вы сможете выбрать нужный вам проект и посмотреть его структуру и состав чертежей.

Также по запросу Вы сможете получить отсканированные чертежи без водяных знаков для согласования с преподавателем. Темы работ по технологии машиностроения Чертеж Цена, руб.